|

一、 網絡結構圖(案例示意圖)

SPC 軟件

在三個廠區獨立設置數據庫服務器,供每個廠區獨立進行 SPC 的控制,如在同一 VPN 網絡下,各廠區數據也可經過設置對不同廠區數據庫進行獨立的訪問,總服務器可根據需要及數據量的大小進行評估是否需要設置。

軟件的應用對象主要分為以下幾個層次:

•現場操作層:主要是實現 SPC 的數據采集,數據采集的方式包括自動及手工兩大類;

•現場應用層:主要是涉及品質及工藝的相關人員,對產品的控制限,規格指標等進行設置,對 SPC 軟件反饋的問題進行跟蹤及分析,并采取相關的改善措施,同時現場人員可以通過品質看板掌握現場品質的具體狀況;

•管理層:對品質狀況進行匯總查詢,掌握產品品質的整體狀況;

二、 解決方案整體概述

太友 QSmart SPC 運行機制:SPC 過程控制是全球制造業普遍采用一種品質控制方法,隨現代制造業檢測控制參數種類越來越多,數據量越來越大,以及各行業的特點不同,除傳統的控制方法之外,太友科技同時采用現場實時監控反饋的解決方案以適應當前制造業的品質控制的需要。

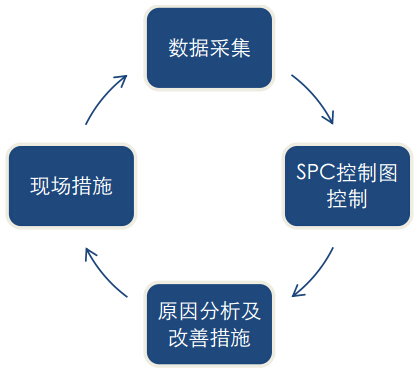

•控制圖控制方法:通過監控控制圖的失控狀況,品質人員通過分析,尋找失控的原因,最終制定出改善措施,此方法的特點是根據是否超過控制限預警品質狀況;

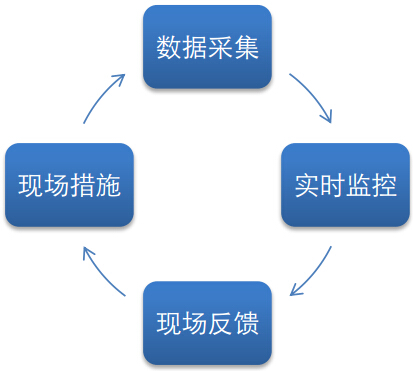

•實時控制方法: 通過實時統計及監控制造過程中超過工藝規格等情況的次數,并將信息通過現場硬件終端,實時反饋到制造現場,方便現場人員立即采取相關處理措施;

軟件運行目標:

•實現方便快捷的

數據采集

。(具備接口條件的儀器,實現自動數據采集; 對 EXCEL 等文件格式的數據,實現固定時間間隔的自動數據采集;對無法進行自動數據采集的采用方便快捷的移動錄入方式,如平板或是手機錄入;

•品質管理及相關工藝技術人員通過對歷史數據進行分析,發現潛在的品質或工藝問題,從而進行品質及工藝的持續改善;

•管理人員通過綜合匯總報表,掌控產品品質的整體狀況,為品質管理決策提供數據依據;

整體解決方案的核心功能結構圖如下所示:

三、 數據采集解決方案

1、主要針對測厚及老化測量設備進行自動數據采集, 根據設備條件采用不同的方式進行自動數據采集,主要的方式為:

•如果有 RS232 或 RS485 串口:從串口中采集設備數據,屆時需要設備的數據傳輸協議;

•如果測量數據是以 ASC 碼方式保存在文件中,或是保存在 CSV,XLS 格式的數據文件(如涂層測量儀器) ,則采用自動讀取文件的方式進行自動數據采集;采集端對放置數據文件的目錄進行監控,當出現新數據時,采集端軟件自動偵測并將數據解析上傳到數據庫中;

2、現有系統數據導入方案(MES 或 ERP 系統);

•SPC 軟件與 MES 或 ERP 數據交換可采用多種方式進行數據交換,如 XML 方式,文本交換等;

3、EXCEL 報表文件導入方式

•通過太友 EXCEL 文件讀取端軟件,從用戶保存的目錄文件件中的 EXCEL 報表中定時讀取更新的檢測數據,并自動傳輸到 SPC 系統中進行分析及控制。

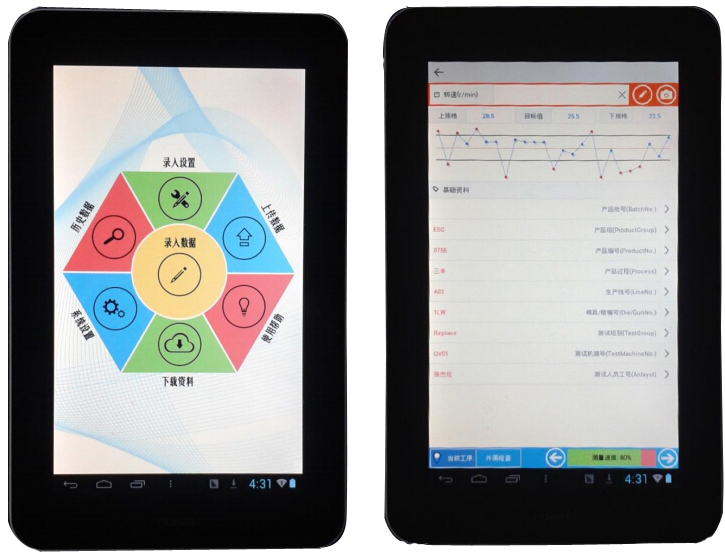

4、移動錄入方式

•對于無法采用自動采集的數據,太友科技移動平板解決方案實現 SPC 控制的無紙化,提高數據的實時性及效率,系統采用安卓平板,用戶的選擇面更寬,同時可最大程度地降低硬件成本投入;用戶可通過 WIFI 實時傳輸數據,也可離線檢測并到辦公室中傳輸數據到 SPC 數據庫中;

5、PC 手工錄入方式;

•采用多種方式進行手工錄入,如單項目錄入,多項目錄入方式,錄入界面盡量采用員工易于操作及理解的方式,同時對于錄入過程中存在超過規格指標的數據以顏色高亮方式顯示,避免錯誤錄入數據。

四、 SPC 分析解決方案說明

1、系統主界面:

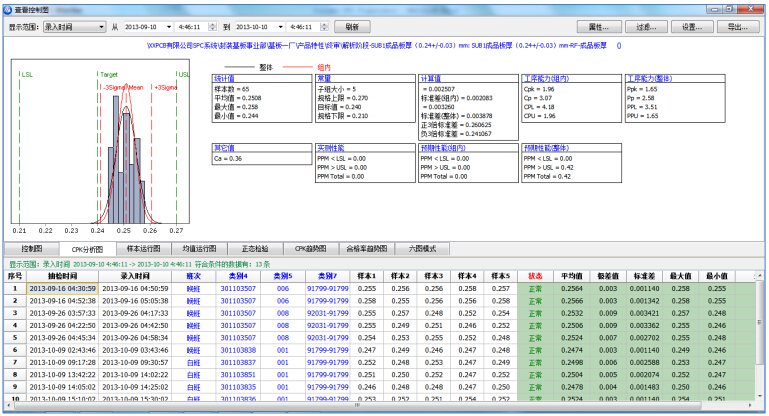

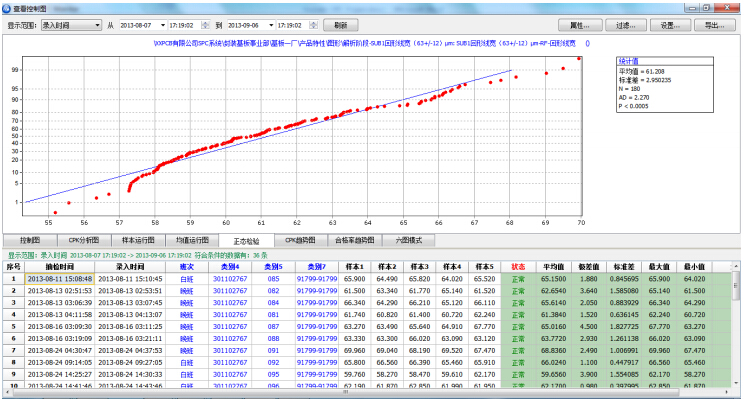

2、數據分析界面(控制圖)

3、數據分析界面(工序能力分析)

4、數據分析界面(六圖分析模式)

5、數據分析界面(彩虹圖)

6、數據分析界面(正態檢驗)

7、數據分析界面(CPK 趨勢圖)

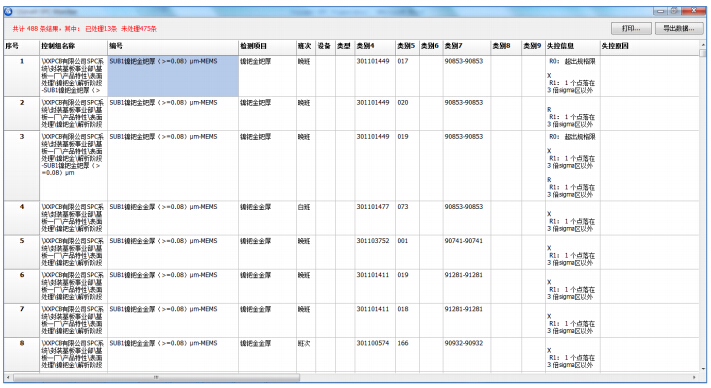

8、失控匯總報告

9、工序能力匯總表

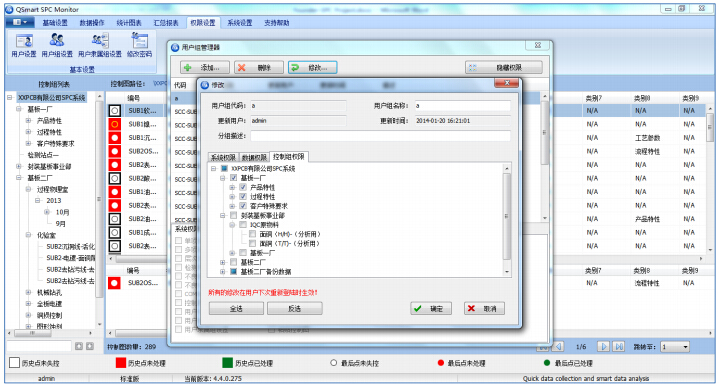

10、系統分組控制及權限控制(不同用戶可設置查看及操作不同的控制組);

|